随着工业4.0和智能制造浪潮的推进,信息物理系统(CPS)作为关键技术之一,在石化行业智能工厂建设中发挥着日益重要的作用。石化行业作为国民经济的支柱产业,其生产过程复杂、安全环保要求高,迫切需要借助CPS实现数字化、网络化和智能化转型。

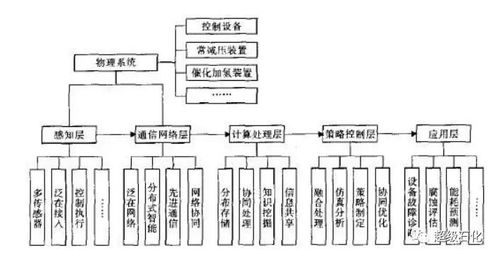

信息物理系统通过深度融合计算、通信与控制技术,将物理设备与信息系统紧密结合,形成实时感知、动态控制和信息服务的智能系统。在石化智能工厂中,CPS的应用主要体现在以下几个方面:

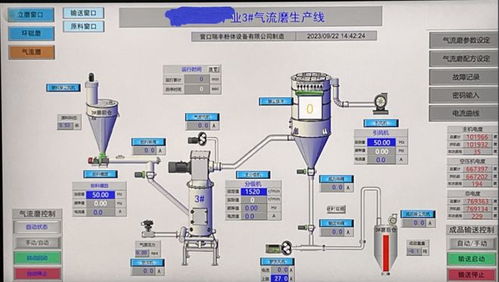

在生产过程优化方面,CPS能够实现对装置运行状态的实时监控与智能调控。通过部署传感器网络和物联网设备,采集温度、压力、流量等关键工艺参数,结合大数据分析和人工智能算法,实现对生产过程的精准控制和故障预测,提高装置运行效率和安全性。

在设备管理维护方面,CPS构建了数字孪生模型,通过虚拟空间映射物理设备运行状态,实现设备全生命周期管理。基于预测性维护技术,系统能够提前预警设备故障,优化维护计划,显著降低非计划停车损失。

再次,在能源管理方面,CPS整合能源消耗数据和生产工艺数据,建立能源流与物料流的协同优化模型,实现能源的精细化管理与节能减排目标。

在安全环保监管方面,CPS通过实时监测危险源和环境指标,结合智能预警机制,大幅提升安全风险防控能力和应急响应效率。

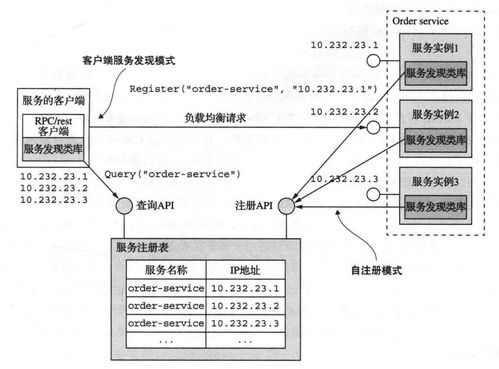

信息系统集成服务作为CPS落地的重要支撑,需要构建统一的数据平台和标准化的接口规范。这包括:

- 数据集成:打通生产执行系统(MES)、企业资源计划系统(ERP)、实验室信息管理系统(LIMS)等异构系统,实现数据互联互通。

- 平台建设:构建工业互联网平台,提供数据存储、计算分析和应用开发的基础环境。

- 安全保障:建立涵盖网络安全、数据安全和功能安全的完整防护体系。

- 服务创新:基于平台能力,开发智能决策、远程运维等增值服务。

超级石化作为行业领先企业,正在积极推进CPS在智能工厂建设中的深度应用。通过构建统一的数字底座,实现生产、设备、能源、安全等各环节的智能化升级,不仅提升了运营效率,更在产品质量、成本控制和绿色发展方面取得了显著成效。

随着5G、人工智能、数字孪生等新技术的不断发展,信息物理系统在石化行业的应用将更加深入。建议行业企业加大投入,完善标准体系,培养复合型人才,通过信息系统集成服务,持续推进智能工厂建设,助力石化行业高质量发展。